製缶加工では、鉄・ステンレス・アルミなどの分厚い金属を切断・曲げ・溶接・機械加工してプラント用設備等の大型製品を製造しています。

これらの製品は屋外で使用されることが多い上、大型の製品であるため、高強度である必要があります。

しかし、高強度を必要とされる製缶加工では、強度の低いアルミが使用されることが頻繁にあります。

なぜ強度の低いアルミが製缶製品に使用されるのか・どのような製缶製品に用いられているのかについてご説明します。

アルミが製缶加工で使用される3つの理由をご紹介します。

鉄の密度が7.8g/㎤、ステンレスが7.7g/㎤ですが、アルミの密度は2.7g/㎤です。

つまり、他の金属と比べて重量が3分の1程度でとても軽い金属です。

アルミを用いることで部品自体を軽量化できる為、製缶製品の省エネルギー化・高効率化が期待できます。

アルミは、アルマイト処理というアルミの表面に酸化被膜を生成させる表面処理を施すことでより耐食性が向上します。

アルミは自然に酸化被膜が作られる素材ですが、自然の被膜は非常に薄いため、傷に弱いなど万能ではありません。

そのため、アルミを陽極として電解処理を行う事で、酸素とアルミの表面が結合し、耐久性の高い酸化被膜が作られます。

アルミにマンガン・銅・ケイ素・亜鉛・マグネシウム・ニッケルなどをそれぞれ加えたアルミ合金を使用することで軽量かつ、さらに高耐食性・高強度の製缶製品になります。

製缶製品では耐食性の高いステンレスも多く使用されます。

しかし、全ての部品に対してステンレスを用いると製作コストが大きく上がります。

他にも、鉄に表面処理を行うことで耐食性を上げることができますが、表面処理に必要となるコストと納期とのバランスの検討が必要となります。

一方、アルミは低コストで耐食性のある優れた製品を製作できます。

そのため、製缶製品ではアルミが用いられることがあります。

アルミは耐食性が高く、軽量で低コストであるため扱いやすい材料です。

しかし、取扱いが難しい側面があるので、アルミ製缶板金加工の注意点と対策をご説明します。

アルミはステンレスや鉄のような粘り気がないために、曲げ加工を行うと割れやすいです。

鉄やステンレスは素材が引っ張られると一部が硬化し、一様伸びという現象が現れ成形性が良くなるため、加工しやすい材料です。

一方、アルミは局部(点)伸びといって伸びが一様にならないため、曲げ加工で割れが発生しやすいです。

アルミは溶接組立をする際に他の金属と比較して熱伝導率が高く融解点が低いです。そのため、歪みやすく、溶接・切削加工が難しい側面があります。

しかし、MIG溶接やTIG溶接などの加工技術を活用することで、歪みを抑えて製作することが可能になります。

アルミを用いた製缶製品事例をご紹介します。

このアルミ製の構造物は、高さ:3,000mm × 幅:900mm × 長さ:10,000mmを越え、外部からの物理的な力によって稼働します。

そのため、これだけの大型なサイズでありながら可能な限りの軽量化が求められるため、アルミ合金が採用されています。

↓詳しくはこちらをご覧ください↓

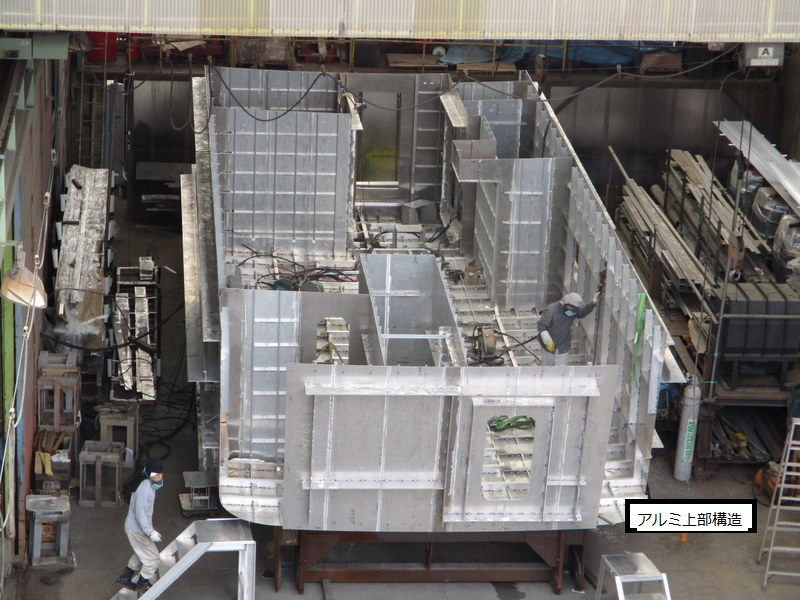

高さ:3,000mm ☓ 幅:5,000mm ☓ 長さ:10,000mmと横幅が非常に大きいアルミ製の構造物です。

船舶上部の構造物であるため、強度と軽量化の両方が必要であるためアルミ合金が採用されています。

↓詳しくはこちらをご覧ください↓

アルミ製の大型構造の船体ブロックを製作した事例です。

ブロックごとに多少のサイズは違いますが、幅:1,000mm ☓ 高さ:3,000mm ☓ 長さ:5,000mmと非常に大きな構造物です。

船体のブロックであるため、強度と軽量化の両方が必要となるためアルミ合金が採用されています。

↓詳しくはこちらをご覧ください↓

アルミを製缶製品に用いる事で高強度で耐食性がある上、軽量の製品製作が可能となります。

弊社では、アルミを用いた製缶製品の加工実績が多数あります。

製缶製品でお困りのことがございましたら弊社にご相談ください。